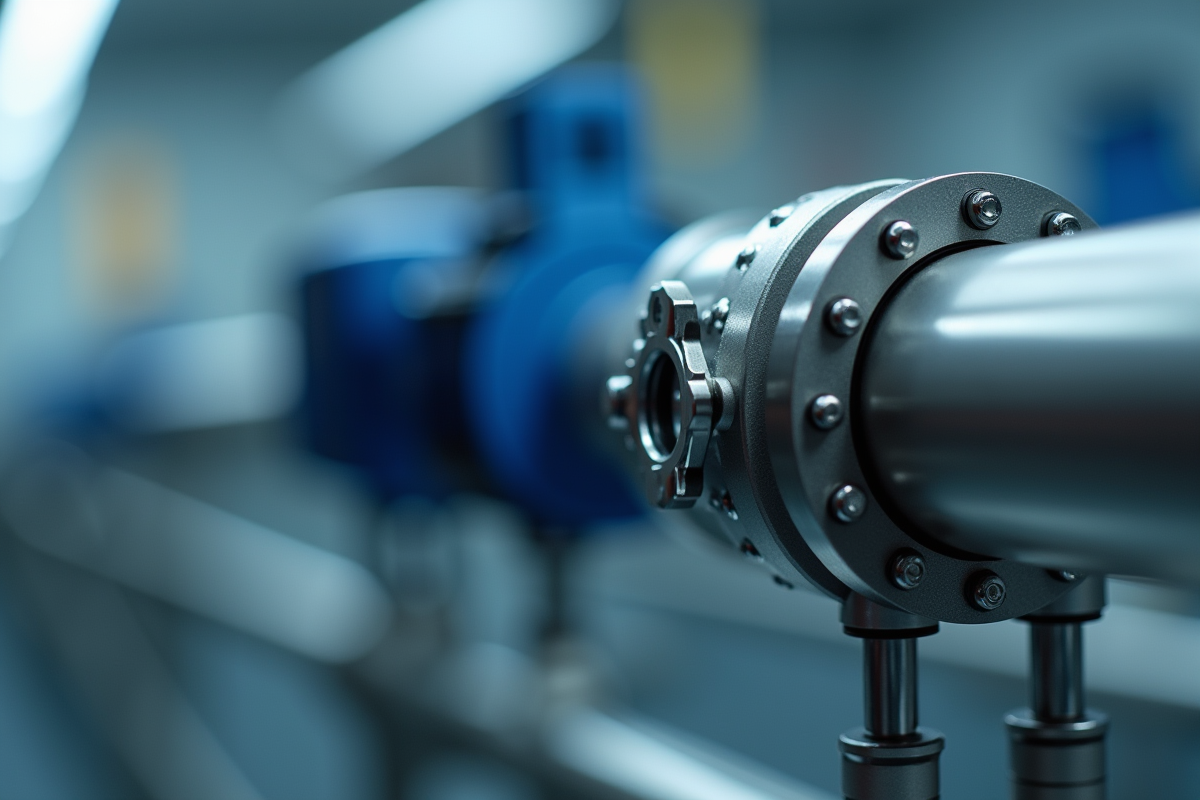

Un même fluide, deux pressions, et soudain, la mécanique se dérègle. La moindre imprécision dans la lecture des valeurs peut transformer une installation bien huilée en casse-tête coûteux. Dans ces univers où l’exactitude ne pardonne rien, la pression n’est jamais qu’un chiffre sur un cadran : c’est un signal d’alerte, une information décisive.

Les capteurs de pression n’obéissent pas tous aux mêmes règles du jeu. Industrie, bâtiment, transports : chaque secteur impose ses propres contraintes, ses exigences de précision, de fiabilité, de performance énergétique ou de sécurité. Derrière la simplicité apparente de la mesure, un monde se joue. Un chiffre mal interprété, et c’est une chaîne de production qui s’enraye, une maintenance qui dérape, une performance qui s’effondre.

Comprendre les différents types de capteurs de pression

Le capteur de pression différentielle se distingue par une capacité unique : il mesure la différence de pression entre deux points d’un circuit. Ce n’est pas une simple donnée brute, c’est la carte d’identité d’un réseau de gaz, d’huile ou d’eau, capable de révéler pertes, déséquilibres ou signaux faibles qui pourraient échapper à l’œil nu. Mais l’écosystème des capteurs de pression ne se limite pas à ce modèle. Plusieurs familles coexistent, taillées sur mesure pour chaque contexte technique.

Pour saisir cette diversité, voici les principales technologies utilisées et leurs terrains de prédilection :

- Le transmetteur de pression différentielle livre une mesure continue, pilier de l’automatisation industrielle et des systèmes de régulation.

- Le capteur de pression gaz veille sur chaque variation dans les conduites ou les cuves, où un écart minime peut avoir des conséquences lourdes.

- Le capteur de pression atmosphérique intervient dans les équipements sensibles à la météo ou à l’altitude, pour éviter tout décalage causé par l’environnement extérieur.

- Le capteur de pression huile surveille la lubrification des machines et détecte toute fuite ou usure anormale.

Ce qui change tout, c’est le principe de fonctionnement : piézoélectrique, capacitif, à jauge de contrainte ou à membrane, chaque technologie répond à des critères spécifiques. La plage de mesure, la résistance chimique, la robustesse ou la rapidité du signal. Un transmetteur de pression convertit la pression en signal électrique, prêt à être traité par les systèmes de contrôle ou d’alerte. Toute la chaîne dépend de la fiabilité de cette conversion.

Impossible de réduire la mesure de pression à un simple résultat isolé : elle s’interprète à la lumière du fluide, des conditions thermiques, du comportement du système. La variété des types de capteurs reflète la complexité du terrain, et c’est à chaque configuration sa réponse sur mesure.

À quoi sert un capteur de pression différentielle ?

Le capteur de pression différentielle joue un rôle-clé dans la surveillance et l’optimisation des installations. Sa capacité à relever la différence de pression entre deux points d’un circuit fait de lui un outil de diagnostic redoutable, utile à la gestion, la maintenance, la prévention et la performance.

Dans l’automobile, un exemple concret : le capteur pression FAP mesure la pression différentielle FAP de part et d’autre du filtre à particules. Ces données vont directement au calculateur moteur, qui décide alors d’activer une régénération du filtre ou de signaler un encrassement. Contrôler la pression gaz échappement permet d’agir avant que le moteur ne s’endommage ou que les émissions de polluants ne s’envolent.

Dans les systèmes de chauffage, ventilation et climatisation (CVC), ce capteur détecte les pertes de charge dans les gaines. Un écart de pression différentielle, et l’on sait qu’un filtre est bouché, qu’un ventilateur faiblit, qu’un conduit est encrassé. La maintenance peut intervenir avant la panne.

En industrie, la mesure de pression guide la circulation des fluides, régule le débit, surveille le niveau de liquide de refroidissement. Un capteur de pression carburant ajuste la quantité de carburant injectée, optimise la combustion et le rendement du moteur.

Dans tous les cas, la pression différentielle mesurée devient le témoin d’alerte, l’indicateur de performance, l’outil de prévention. Les équipes réagissent plus vite, les installations gagnent en fiabilité.

Applications concrètes : du bâtiment à l’automobile, où les capteurs font la différence

Dans le bâtiment, la gestion de l’air et de l’énergie repose sur une mosaïque de mesures instantanées. Le capteur de pression différentielle surveille les ventilations mécaniques contrôlées (VMC) et signale tout encrassement. Une variation de pression gaz entre deux pièces permet de vérifier l’état des filtres, assurant ainsi un air sain et renouvelé. Les installateurs s’appuient aussi sur les capteurs de débit pour équilibrer au mieux la chaleur dans les réseaux de chauffage.

Dans l’industrie, le transmetteur de pression différentielle pilote les chaînes automatisées, régule la circulation des fluides, détecte les pertes de charge, et ajuste les process en temps réel. Une usine équipée de ces capteurs évite les arrêts imprévus et se dirige vers une maintenance prédictive efficace.

Le secteur automobile n’est pas en reste : la pression différentielle FAP s’impose sur des modèles Peugeot, Renault, VW, Audi ou BMW. Le capteur pression FAP compare la pression avant et après le filtre à particules et transmet ces valeurs au calculateur moteur. De même, la surveillance du capteur pression carburant permet de moduler l’injection, diminuer la consommation et restreindre les émissions de polluants. Alors que les normes environnementales se durcissent, la fiabilité de ces dispositifs devient un pilier incontournable.

Les fabricants étendent désormais ces technologies à tous les secteurs : contrôle de la pression atmosphérique en laboratoire, suivi de la pression huile sur des moteurs industriels, mesure de la pression gaz échappement sur les véhicules récents. Qu’il s’agisse de bâtiments ou de mobilité, le capteur de pression différentielle s’impose comme un outil de référence pour une performance durable.

Conseils pratiques pour bien choisir, installer et surveiller votre capteur

Avant de sélectionner un capteur de pression différentielle, il faut d’abord cerner l’application : nature du fluide, plage de pression, environnement ambiant. Miser sur la précision et la stabilité limite les mauvaises surprises à long terme. Les modèles équipés de séparateurs à membrane sont particulièrement adaptés si le fluide est corrosif ou épais. Pour les installations avancées, les transmetteurs de pression différentielle compatibles avec le protocole HART ou munis d’une connectivité wifi (type OTA Series) s’intègrent facilement dans les systèmes de supervision à distance.

L’installation, elle, réclame méthode et adaptation. Mieux vaut privilégier des options de montage flexibles selon la configuration des conduites : prise de pression sur deux points opposés, positionnement précis du capteur, raccords parfaitement étanches. Un étalonnage périodique reste indispensable pour garantir la qualité des résultats. Quant à l’entretien, il consiste à vérifier les parties en contact avec le fluide et à remplacer le capteur de pression différentielle en cas de dérive détectée.

La surveillance ne s’improvise pas : un écart soudain dans les valeurs affichées peut signaler une obstruction, une fuite ou un défaut électronique. Les capteurs actuels fournissent en temps réel l’ensemble des détails des mesures, et déclenchent des alertes automatiques. Pensez à contrôler la référence de votre capteur pour anticiper son changement, et optez pour un modèle dont le prix s’accorde avec la robustesse et la fiabilité attendues.

Partout où il est installé, dans une usine, sous un capot, au cœur d’un système automatisé, le capteur de pression différentielle s’affirme comme le garde-fou de la performance. Sa précision et sa réactivité dessinent la ligne de crête entre stabilité et imprévu. Faire le bon choix, c’est se donner chaque jour une marge d’avance sur les défaillances cachées.